Montar un mueble de Ikea, encajar piezas de Lego con los peques o improvisar un apaño en casa con cinta americana… Todos hemos vivido esa satisfacción de ver cómo los elementos encajan sin esfuerzo. Ahora imagina aplicar esa misma lógica a la albañilería y levantar muros sin una sola palada de mortero. El australiano Keagan Howell, estudiante del Royal Melbourne Institute of Technology (RMIT), ha dado con la tecla: Linko, un sistema de insertos de plástico reciclado que une ladrillos al instante.

La idea promete reducir el uso de cemento, uno de los grandes villanos del CO₂, y convertir toneladas de residuos plásticos en un recurso útil. Con este invento, Howell ya se ha colado en la final nacional del James Dyson Award y apunta a revolucionar obras de medio mundo. Suena a ciencia ficción, pero está más cerca de nuestra realidad cotidiana de lo que parece.

¿Por qué Linko puede jubilar al cemento?

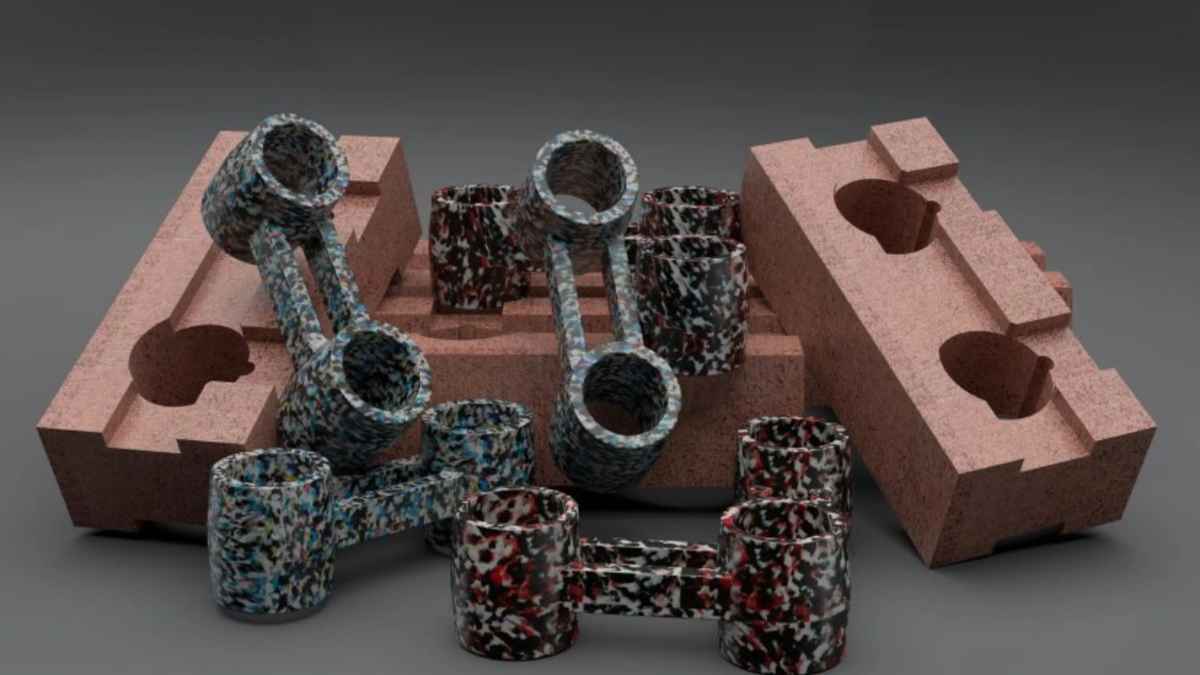

El cemento liga los ladrillos desde hace siglos, pero fabrica también una buena montaña de emisiones. De ahí que Howell se preguntara si era posible saltarse este paso y, a la vez, dar nuevo uso al plástico postconsumo. El resultado son piezas fabricadas con residuos plásticos que actúan como “clips” entre ladrillos de mampostería, un material ya reconocido por su gran resistencia al fuego y larga durabilidad.

Por lo tanto, Linko ofrece un doble golpe ecológico: menos cemento (y, por ende, menos emisiones) y más plástico desviado del vertedero. Además, al prescindir del mortero tradicional, la obra se limpia de bolsas de cemento, paletas y cubos de agua: menos lío, menos polvo y menos facturas escondidas.

¿Cómo se ensamblan los ladrillos con estos conectores?

El funcionamiento recuerda a un juego de construcción infantil. Cada ladrillo estándar trae dos orificios; ahí se introducen los insertos Linko que fijan la pieza siguiente. Para las esquinas, existe una versión especial de 90º que asegura un ajuste firme.

- Paso 1: Inserta el conector en el primer ladrillo.

- Paso 2: Alinea el segundo ladrillo sobre los pines y presiónalo hasta oír un “clic”.

- Paso 3: Repite la operación (sí, como en Lego) hasta alcanzar la altura deseada.

- Paso 4: En las esquinas, cambia al conector de 90º y continúa el apilado.

Este procedimiento, de hecho, permite levantar una pared sin experiencia previa en albañilería y desmontarla igual de rápido si hace falta moverla de sitio. Así se recuperan tanto los ladrillos como los insertos, un punto clave para obras temporales o en zonas de catástrofe.

De la impresora 3D al muro: el camino del prototipo

Para no dejarse nada en el tintero, Howell empezó con modelos a escala 1/10 impresos en 3D. Este tamaño reducido facilitó comprobar la geometría del conector y el reparto de fuerzas sin dilapidar material. Después llegó la impresión a tamaño real y la fabricación manual de ladrillos de ensayo, con varias rondas de pruebas de carga que demostraron una resistencia más que aceptable.

Posteriormente, el ingeniero se enfrentó a la normativa contra incendios. Ahí entró en juego la combinación con ladrillo de mampostería, cuya clasificación ignífuga compensa la inflamabilidad del plástico. En consecuencia, el sistema final sale airoso en los requisitos de seguridad sin sacrificar la agilidad del montaje.

¿Qué impacto ambiental tendría Linko?

Una vivienda tipo necesita miles de insertos; traducido, significa miles de unidades de plástico que dejan de ser desperdicio. Además, cada desmontaje devuelve el material a la cadena de obra, fomentando lo que los economistas llaman circuito cerrado.

A modo de resumen, así se reparten las ventajas clave:

| Elemento analizado | Propiedad destacada | Detalle numérico o técnico |

|---|---|---|

| Conector Linko | Reutilizable | Desmontable sin rotura |

| Ladrillo de mampostería | Resistencia al fuego | Combate la inflamabilidad del plástico |

| Montaje | Rapidez | “Clic” mecánico, sin mortero |

| Prototipo inicial | Escala 1/10 | Modelado e impresión 3D |

| Inserto especial | Ángulo 90º | Esquinas firmes y alineadas |

De este modo, cada bloque ensamblado refleja un ahorro doble: menos emisión por cemento y menos basura plástica.

¿Quieres probar Linko?, entonces sigue estas instrucciones

En primer lugar, mantén un inventario claro de insertos (recuerda que una casa estándar requiere miles de ellos) y almacénalos en contenedores resistentes a la intemperie. Por otro lado, planifica el pedido de los conectores de 90º para esquinas: su ausencia suele frenar la obra en el peor momento. No obstante, la mayor ventaja llegará en obras temporales (por ejemplo, módulos para emergencias), donde la posibilidad de desmontar y reubicar reduce los costes y plazos de forma drástica.

Finalmente, Howell ya busca socios industriales para escalar la producción y pulir la fórmula plástica. Si tu empresa quiere sumarse al proyecto, revisa las normativas locales de resistencia al fuego y solicita las fichas técnicas de Linko para agilizar la certificación. Ya lo decía el propio inventor: «La simplicidad, reutilización y adaptabilidad del sistema lo hacen particularmente valioso para proyectos de ayuda en casos de desastre y viviendas para personas de bajos ingresos». Convertir un problema en la solución nunca sonó tan literal.